PRES-X améliore la fabrication additive par fusion sur lit de poudre avec CANUNDA-HP Custom Shaper

PRES-X, Italy

Fusion laser sur lit de poudre …

> Inconel 939

> 1030 nm

> 200 W

> 550-920 mm/s

> 99.9% de densité

… avec une forme top-hat ronde

in the processing plane:

> Diamètre : 90 µm

> Module « Multistatique »

> Transmission >92%

Matériau au catalogue de la machine +1

Le partenaire

Pres-X est une entreprise italienne spécialisée dans la fabrication additive et en particulier sur les opérations de post-traitement. Sa maison mère, BEAMIT, souhaite fournir des composants métalliques haut-de-gamme pour l’industrie et constitue une plate-forme offrant une chaîne de valeur complètement intégrée.

L’application

La fusion laser sur lit de poudre, plus communément appelée LPBF, est un procédé de fabrication additive. En parcourant une certaine trajectoire sur un lit de poudre métallique et en réalisant donc la fusion du métal sur son passage, un laser haute puissance continu permet d’imprimer la pièce par couches successives.

La problématique

Le procédé LPBF est confronté à deux défis majeurs. D’un côté, il est indispensable d’en augmenter la productivité afin de pouvoir réaliser des pièces en grand volume et à une cadence élevée, de l’autre, une ouverture à l’impression de nouveaux matériaux permettrait d’améliorer la flexibilité de ce procédé.

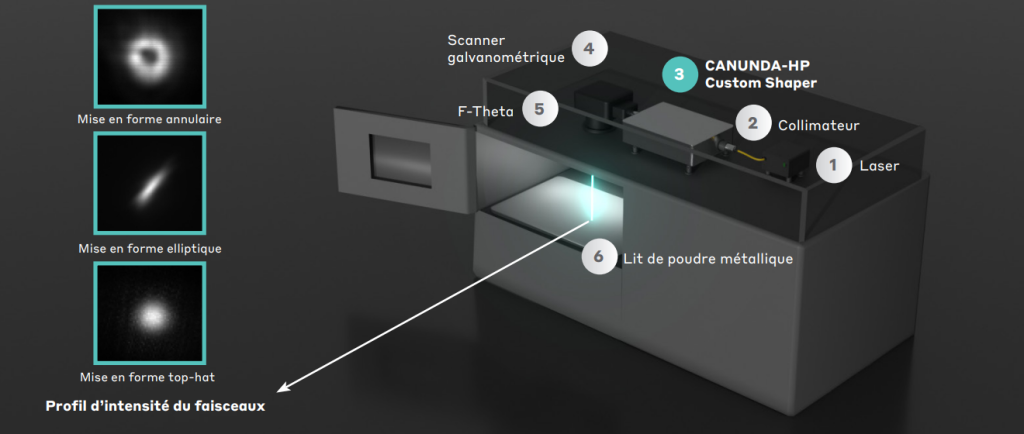

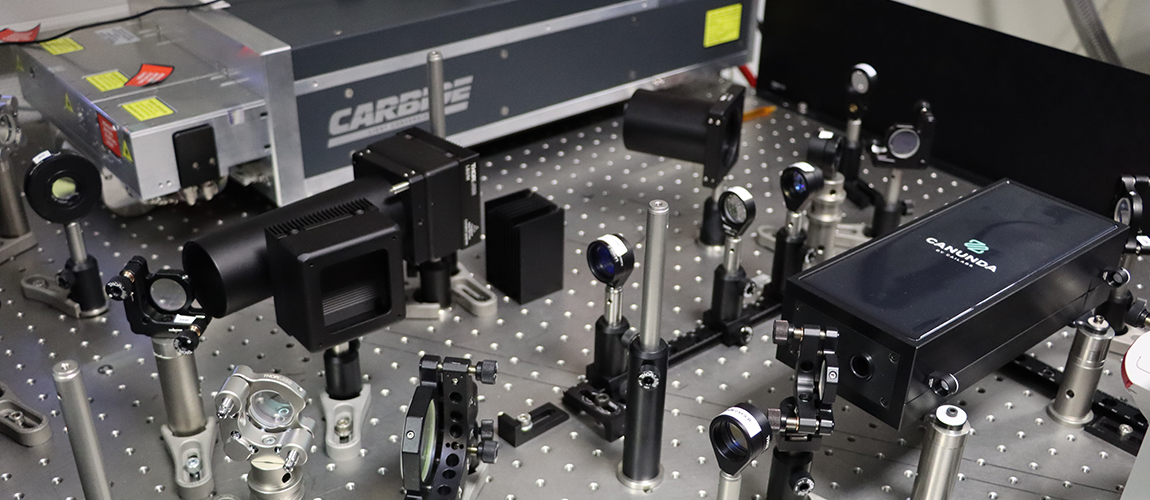

La solution CANUNDA-HP Custom Shaper

Les modules CANUNDA-HP Custom Shaper sont des systèmes permettant de générer des mises en forme statiques ou dynamiques de faisceaux laser continus à haute puissance sur mesure.

Basés sur la technologie MPLC et de conception toute réflective, ils sont capables de gérer de très hautes puissances et sont adaptables à tous les environnements industriels.

Intégration industrielle du module CANUNDA-HP Custom Shaper

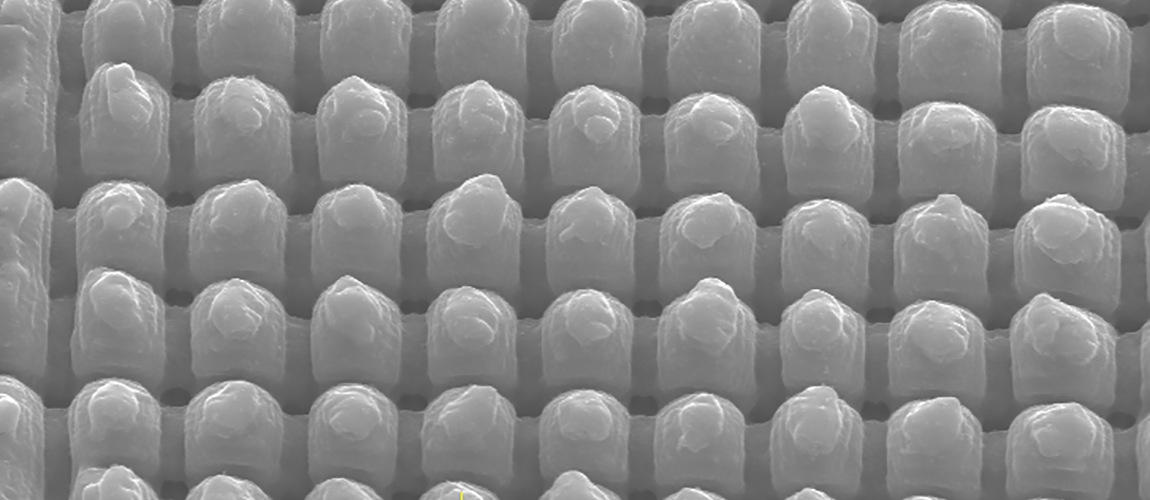

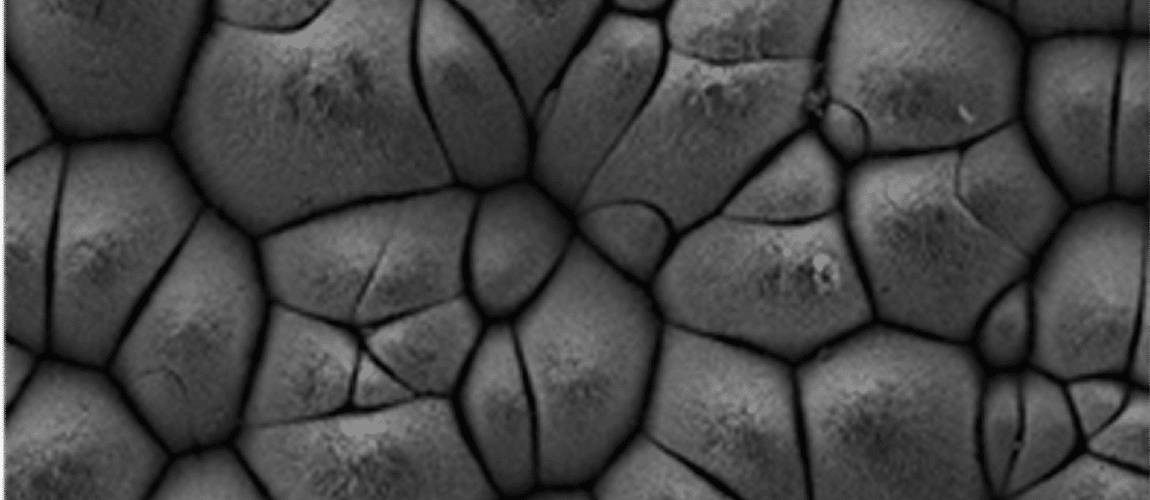

Le module multistatique CANUNDA-HP Custom Shaper a été installé sur une machine de fabrication additive dans les locaux de PRES-X et a permis la fabrication de pièces en Inconel 939, alliage de Nickel auparavant impossible à fabriquer avec cette machine, grâce à la réduction de la fissuration lors de la solidification.

CANUNDA-HP Custom Shaper a permis la génération de trois mises en forme : une forme annulaire présentant un diamètre moyen de 150 µm avec une largeur de tore à mi-hauteur (FWHM) de 70 µm ; une forme elliptique de dimensions 90 µm x 280 µm @1/e² et une forme top-hat rond de diamètre 90 µm @1/e². Les meilleurs résultats ont été obtenus avec la mise en forme top-hat rond : une fenêtre de procédé plus large, des propriétés micrographiques et mécaniques supérieures.

Nos autres études de cas sur la fabrication additive:

-

CANUNDA-AXICON permet une structuration de surface à l’échelle nanométrique

-

Amplitude augmente l’efficacité d’ablation sur de l’aluminium avec CANUNDA-PULSE (micro-perçage)

-

LASEA augmente le rendement des procédés de soudage de puces microfluidiques par laser femtoseconde

-

CANUNDA-PULSE augmente le rendement des procédés de texturation de surface par laser femtoseconde

-

Light Conversion et Cailabs démontrent la compatibilité du laser CARBIDE et du système de mise en forme CANUNDA-PULSE